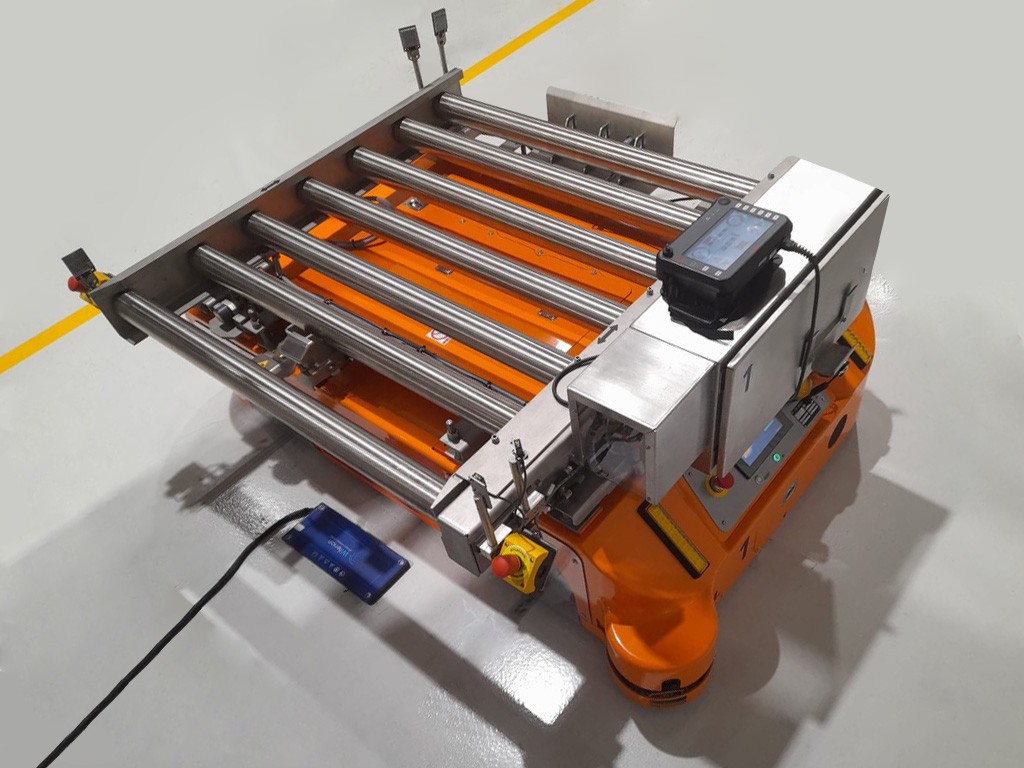

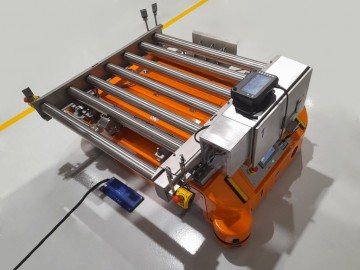

MOBOT® AGV FlatRunner MW jest jednym z „naj-…” z całej rodziny MOBOT®ów

NAJsilniejszy – może przewozić do 1800 kg,

NAJmocniejszy – posiadający napędy o mocy 4 kW,

a teraz również posiadający NAJwięcej możliwości ładowania baterii.

MOBOT® z bateriami kwasowo-ołowiowymi czy z bateriami litowymi?

Każdy może wybrać sam. Ale co z ładowaniem baterii? Potrzeby klientów dotyczące sposobu ładowania baterii w wózkach jezdniowych są tak różne, jak ich aplikacje. Zarówno dla pierwszego, jak i drugiego rodzaju baterii, możliwe jest ładowanie MOBOT®a:

bezpośrednio za pomocą złącza dostępnego na wózku jezdniowym, do którego operator podłącza ładowarkę,

przez złącze stykowe montowane pod MOBOT®em (np. wózki jezdniowe dwukierunkowe, wózki z zaczepem) lub z tyłu obudowy (np. wózki jezdniowe jednokierunkowe), gdzie wózek jezdniowy automatycznie wjeżdża na styki ładowarki lub do nich się cofa, aby rozpocząć ładowanie baterii bez udziału operatora.

Dodatkowo, baterie kwasowo-ołowiowe MOBOT®ów są wymienne. Baterie umieszczone w kasetach, mogą zostać wyciągnięte z MOBOT®a przez operatora na specjalny wózek i podłączone do ładowarki. Tym samym, drugi komplet naładowanych już baterii można umieścić od razu w wózku jezdniowym.

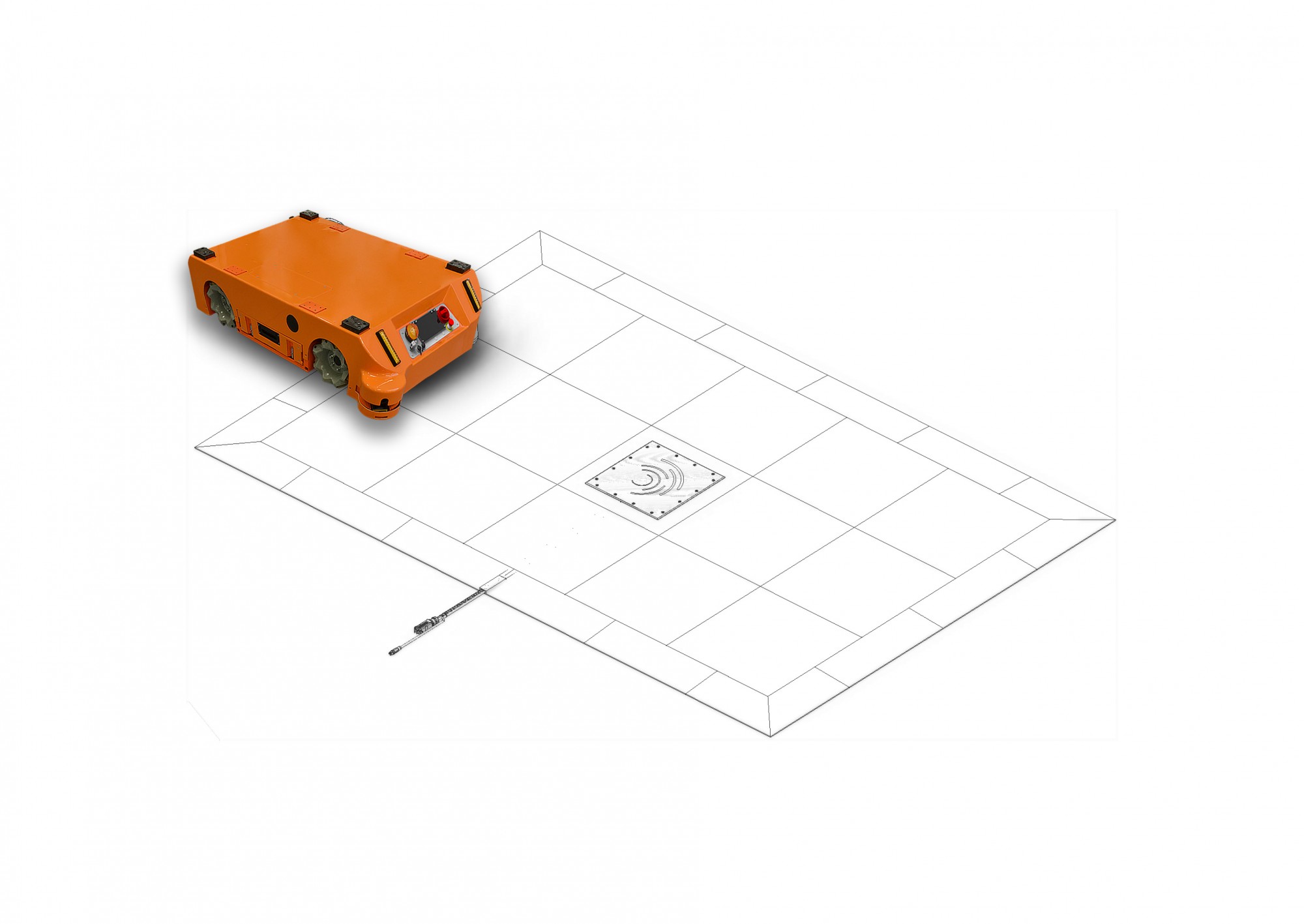

MOBOT® AGV FlatRunner MW z indukcyjnym systemem ładowania baterii

Od niedawna, dzięki współpracy firmy WObit z firmą Wiferion, pierwsze wózki jezdniowe MOBOT® AGV FlatRunner MW wyposażone są w system ładowania indukcyjnego dla baterii litowych. Pozytywne wyniki testów naszych inżynierów z Działu Badań i Rozwoju, ale przede wszystkim zadowolenie klientów, spowodowały, że rozpoczęliśmy prace projektowe umożliwiające zastosowanie systemu indukcyjnego ładowania baterii w młodszym i szczuplejszym bracie MOBOT®a AGV FlatRunner MW, tj: we FlatRunnerze MW HT. Użycie indukcyjnego systemu ładowania baterii litowych, zamiast baterii kwasowo-ołowiowych, pozwoliło zrzucić naszemu MOBOT®owi AGV FlatRunner MW aż 205 kg ze swojej masy własnej.

Brak konieczności podłączania ładowarki do wózka jezdniowego ręcznie lub wymiany kaset z bateriami przez operatorów poprawia bezpieczeństwo i ergonomię pracy. Operatorzy nie są rozpraszani w trakcie pracy przez komunikaty o niskim stanie poziomu baterii i konieczność podjęcia działań w celu naładowania baterii.

Wybrany przez WObit system ładowania indukcyjnego nie wymaga zatapiania pętli indukcyjnych w podłożu na całych trasach przejazdu wózka jezdniowego. MOBOT® AGV FlatRunner MW wyposażany jest w cztery akumulatory litowe o pojemności 21 Ah każdy oraz jedną cewkę. Druga cewka oraz ładowarka montowane są w punkcie ładowania. Zmniejsza to koszty oraz skraca czas potrzebny do wdrożenia wózka jezdniowego z systemem ładowania indukcyjnego. MOBOT®y wyposażone w system firmy Wiferion są łatwo adaptowalne do potrzeb rozwiązania. W przypadku reorganizacji obszaru, na którym pracuje wózek jezdniowy i jego trasy, nie ma konieczności dodatkowego frezowania posadzki i zatapiania kolejnych taśm. Dodatkowo pole elektromagnetyczne jest generowane tylko w punktach, w których ładowane są baterie wózka jezdniowego, a nie przez cały okres pracy wózka na całej długości pętli indukcyjnej. Dla systemu Wiferion, pole elektromagnetyczne wytwarzane jest w trakcie ładowania w odległości do 200 mm w każdą stronę od cewki. Norma PN-EN ISO 3691-4:2020 nakazuje wyznaczenie i oznaczenie miejsca ładowania, jako obszaru niebezpiecznego. Dla MOBOT®a AGV FlatRunner MW z bateriami litowymi i ładowaniem indukcyjnym, obszar ten jest ograniczony do minimum – jest to obszar równy wielkości samego MOBOT®a i ładowarki.

Dzięki nowemu sposobowi ładowania - MOBOT® stał się jeszcze bardziej autonomiczny i bezpieczny.

Wysoka dostępność wózka jezdniowego

MOBOT® AGV FlatRunner MW wyposażony w cztery akumulatory litowe o pojemności 21 Ah każdy, może pracować ~1,5 godziny z maksymalnym obciążeniem. Na rzeczywisty czas pracy wózka wpływają dodatkowo prędkość jazdy, trasa po której porusza się MOBOT® (konieczność zwalniania, rozpędzania z powodu zakrętów, skrzyżowań, czy zatrzymań spowodowanych naruszeniem strefy bezpieczeństwa skanerów) oraz rodzaj posadzki. MOBOT® AGV FlatRunner MW potrzebuje ~45 minut na ponowne pełne naładowanie baterii.

System indukcyjnego ładowania baterii wózka jezdniowego bez operatora wpływa na zwiększenie jego dostępności. Baterie mogą być doładowywane w punktach postoju MOBOT®a, będących jednocześnie punktami przeładunku transportowanych detali, czy miejscem oczekiwania na kolejne zadanie. Odpowiednie zaprojektowanie systemu na etapie ofertowania, pozwala określić w ilu punktach należałoby umieścić ładowarki, aby MOBOT® mógł wykonywać swoją pracę nieprzerwanie. W przeciwieństwie do baterii kwasowo-ołowiowych, proces ładowania baterii litowych w systemie Wiferion rozpoczyna się prawie natychmiast po prawidłowym wjechaniu MOBOT®a nad cewkę stacjonarną. Po ustawieniu cewek w odpowiedniej odległości od siebie interfejs transmisji danych inicjuje komunikację między elektroniką stacjonarną i mobilną. Wymieniane są parametry dotyczące procesu ładowania, a układ przechodzi w tryb ładowania. Odsunięcie cewek od siebie (odjechanie MOBOT®a) zrywa komunikację, a proces ładowania zatrzymuje się automatycznie. Tak więc, nawet krótki postój MOBOT®a pozwala na doładowanie baterii.

Pomimo ponad 5-krotnie krótszego czasu pracy FlatRunnera MW z bateriami litowymi w porównaniu z FlatRunnerem MW z bateriami kwasowo-ołowiowymi, system indukcyjny pozwala na nieprzerwaną pracę systemu. Wynika to z faktu, że brak jest konieczności wyłączania MOBOT®a z pracy na czas wymiany kaset, czy postoju MOBOT®a w trakcie ładowania bezpośrednio za pomocą złącza dostępnego na wózku jezdniowym.

Tabela 1. Parametry indukcyjnego systemu ładowania dla MOBOT®a AGV FlatRunner MW

Parametry elektryczne | ||

Napięcie wejściowe | 1 x 230 V AC ±10%, 50 Hz | |

Napięcie znamionowe | 48 V DC | |

Max. napięcie wyjściowe | 60 V DC | |

Min. napięcie wyjściowe | 15 V DC | |

Max. moc wyjściowa | 3 kW | |

Max. prąd wyjściowy | 60 A DC | |

Czas ładowania | ~45 min | |

Czas pracy | ~1,5 h1 | |

Parametry mechaniczne | ||

Odległość między cewką stacjonarną i cewką mobilną | Odległość nominalna: 18 mm | |

Wilgotność | < 95 %, bez kondensacji | |

Temperatura pracy | Ładowarka Cewka stacjonarna Cewka mobilna Elektronika montowana w wózku | -10…+40°C -10…+40°C -10…+40°C -10…+60°C |

Temperatura magazynowania | -20 … +55°C | |

Hałas | 55 dB(A) | |

Wymiary ładowarki | 385x309x127 mm (wys. x szer. x głębokość) | |

Wymiary cewki stacjonarnej | 360 x 150 x 20 mm (dł. x szer. x głębokość) | |

Długość przewodu cewki stacjonarnej | 3 m | |

A co jeśli nie chcę ingerować w posadzkę?

Częstym problemem, z którym spotykamy się u klientów, jak producent wózków jezdniowych bez operatora, jest zakaz jakiejkolwiek ingerencji w posadzkę. Głównie wynika to z faktu wynajmu powierzchni użytkowych, miejscowych przepisów BHP czy pracą wózków widłowych wysokiego składowania, dla których niewielkie nierówności mogą stanowić niebezpieczeństwo. Od dawna mieliśmy rozwiązanie dla nawigacji. Zamiast taśm kodowych, czy kolorowych, używamy nawigacji LMS (Laser Mapping System).

Teraz mamy też rozwiązanie dla systemu ładowania. Aby uniknąć konieczności wykonywania rowka pod przewody zasilające cewkę stacjonarną, umieszczoną na podłodze, WObit może dostarczyć matę, w której zabudowana będzie cewka oraz ukryte zostaną przewody, a MOBOT® bez problemu poradzi sobie z wjazdem i zjazdem znad cewki.

1 Rzeczywisty czas pracy wózka jezdniowego bez operatora zależy m. in. od warunków pracy wózka, w szczególności od przewożonego obciążenia, prędkości wózka, czy podłoża po którym się porusza.